目前,以碳化矽(SiC)和氮化镓(GaN)為代表的第(dì)三(sān)代半導體(tǐ)受到廣泛的關注,人(rén)們對SiC在新能源汽車、電力能(néng)源等大功率、高溫(wēn)、高壓場合,以及GaN在快充領域的應用前景寄予厚望,學術界、投資界(jiè)和產業界都認可其將發揮(huī)傳統矽器(qì)件無法實現的作用。

然而,SiC 和(hé) GaN 並(bìng)不(bú)是終點,近年來日本(běn)對氧化镓(Ga2O3,後簡稱GaO,與GaN對照)的研究屢次取得進展,使(shǐ)這種(zhǒng)第四代半導體的代表材料走入了人們的視野,憑(píng)借其比 SiC 和 GaN 更寬的禁帶、耐高壓(yā)、大功率等更優的特性,以及極低的(de)製(zhì)造成本,在功率應用方麵(miàn)具有獨特優勢。因此,近幾年關於氧化镓的(de)研究又熱了起來。

實際(jì)上,氧(yǎng)化镓並不是很新的技術,一直以來都有(yǒu)公司和研(yán)究機構對其在功率半(bàn)導體領域的應用進行鑽研。但(dàn)受限於材料供應被日本兩家公司壟斷(duàn),研究受到比較大的阻礙,相關研發工作的風頭都被後二者搶去。而隨著應用需求的發展(zhǎn)愈加明朗,未來對高功率器件的(de)性能要求越來(lái)越高,人們更深切地看到了氧(yǎng)化镓的優勢和前景,相應的研發工作又多了起來,氧化镓已成為美國、日本(běn)、德國等國家的研(yán)究熱點和競(jìng)爭重點。另一方麵,我國在這方麵(miàn)的研(yán)究(jiū)仍比較欠缺,在日本已經可以推(tuī)出批量(liàng)產(chǎn)品、我國國內市場每年翻倍的當下,國內產業化程度仍(réng)處於非常初級的(de)階段。

氧化镓材(cái)料(liào)的特性

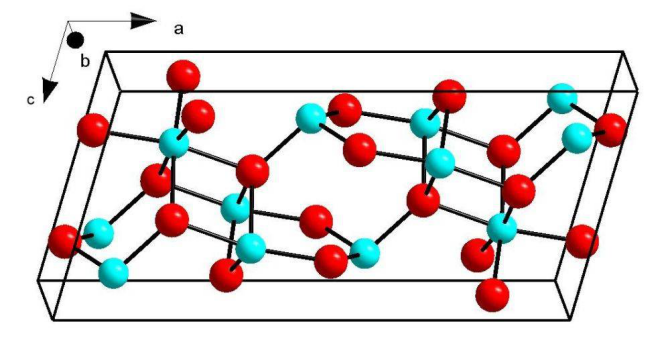

氧化镓是金屬镓的氧化(huà)物,同時也是一種半導體(tǐ)化合物。其結晶形態截(jié)至目前已確認(rèn)有α、β、γ、δ、ε五種,其中(zhōng),β相最穩定。

圖:β相氧化镓晶體結構(網絡)

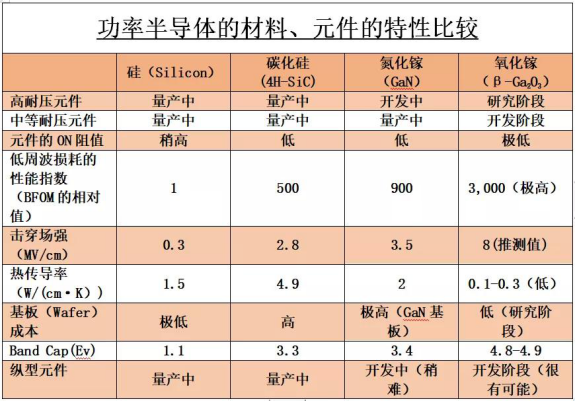

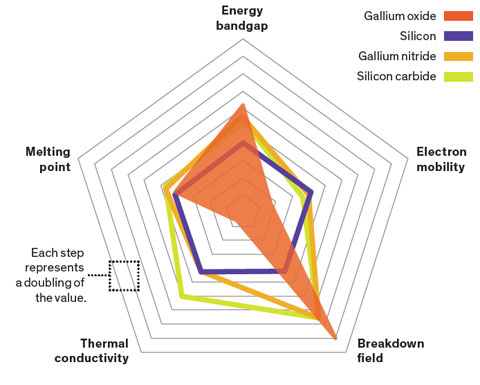

業界與GaO的結晶生長及(jí)物性相關的研究報告大部分都使(shǐ)用β相,國內也普遍(biàn)使用β相展開研發。β相具備名(míng)為“β-gallia”的(de)單結(jié)晶構造。β相(xiàng)的帶隙很大,達到4.8~4.9eV,這一數(shù)值(zhí)為Si的(de)4倍多,而且也超過了SiC的3.3eV 及GaN的3.4eV(表1)。一般情況下,帶隙較(jiào)大,擊穿(chuān)電場強度也會很(hěn)大。β相的擊穿電場強度估計為8MV/cm左右,達到Si的20多倍,相當(dāng)於SiC及GaN的2倍以上,目前已有研究機構實際做出來6.8MV/cm的器件。

圖:半導(dǎo)體材料特(tè)性(郝躍院士)

β相在展現出色(sè)的(de)物性參(cān)數的同時,也有一些不如SiC及GaN的方麵,這就是遷移率和導熱率低,以及難以製造p型半導體。不過,目前研究表明這些方麵對功率元件的特性不會有太大的(de)影響。之所以說遷移率低不會有太大問題,是因為功率元件的(de)性(xìng)能很(hěn)大(dà)程度上取決於擊穿電場強度。就β相而言,作為低損失(shī)性指標(biāo)的“巴利加優值(Baliga’s figure of merit)”與擊穿電場強度的3次方成正(zhèng)比、與遷移率的1次方成正比。巴加利優(yōu)值較大,是SiC的(de)約10倍、GaN的約4倍。

Baliga性能(néng)指數是由原在(zài)美國General Electric從事多年功率半導體研(yán)發工作、現在美國北(běi)卡(kǎ)羅萊納州州立(lì)大學擔任名譽教授的Jayant Baliga先生提出的,用於Power MOS FET等單極元件(Unipolar Device)的性能評價。有(yǒu)將低頻的理論(lùn)損(sǔn)耗定量化的“BFOM (Baliga`s Figure of Merits)”和將高頻的理論損耗定(dìng)量化(huà)的“BHFFOM(Baliga`s High Frequency Figure of Merits)”。在(zài)功率半導體的研發領域,一(yī)般多實用低(dī)頻的BFOM。

圖:功(gōng)率半(bàn)導體材料(liào)對比(半(bàn)導體行業觀察譯自PC.watch)

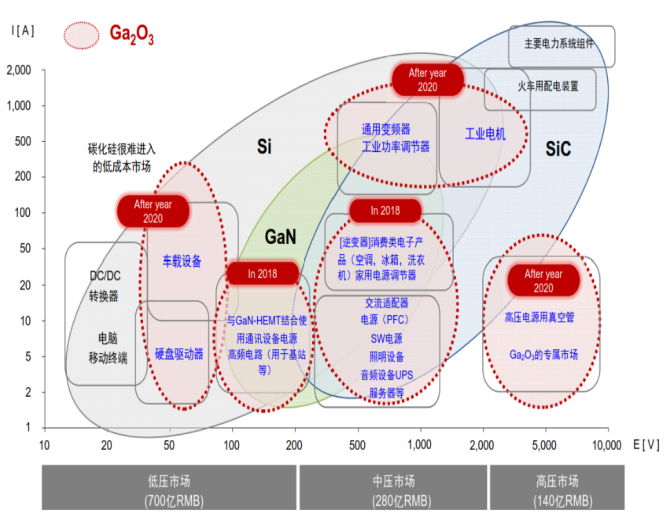

由於β相的巴利加優值較高,因此(cǐ),在製造相同(tóng)耐(nài)壓的單極(jí)功率器件時,元件的導通(tōng)電阻比采用 SiC 或 GaN 的低很多,有實(shí)驗數據表明,降低導通電阻有(yǒu)利於減少電源電路在導通時的電力損耗。使用β相的功率(lǜ)器件,不僅能減少導通時的電力損耗(hào),還可降低開關時(shí)的損耗,因為在耐壓 1kV 以上的高耐壓應用方麵,可以使用單極元件。

圖:在電流和電壓需求方麵Si,SiC,GaN和GaO功率電子器件的應(yīng)用(Flosfia介紹)

比如,設有利用保護膜來減輕電場向柵極集中的(de)單極晶體管(MOSFET),其耐壓可達到 3k~4kV。而使用矽的(de)話,在耐壓為 1kV 時就必須使用(yòng)雙極元件,即便使用耐壓較高的(de) SiC,在耐壓為 4kV 時也必須使用雙極(jí)元(yuán)件。雙極元(yuán)件以電子和空穴為載流子,與隻以電子為載流子的單極元件相比,在導通和截止的開關操(cāo)作時,溝道內的載流子的產生(shēng)和消失會耗費時間,損失容(róng)易(yì)變大。

在熱導率方麵,如(rú)果該參數低,功率器件很難在高溫下工作。不過,實際應用中的工作溫度一般不會超過 250℃,因此,實際(jì)應用當(dāng)中不會在這方麵出現(xiàn)大的問題。由於封裝有功率器件的模塊和電源電路使(shǐ)用的封(fēng)裝材料、布線(xiàn)、焊錫、密封樹脂等的耐熱溫度最高也不過 250℃,因此功率器件的工(gōng)作溫度也要控製在這一水平之下。

再從另一個角度看,易於製造(zào)的天然襯(chèn)底,載流子濃度的控製以及固有的熱(rè)穩定(dìng)性也推動了GaO器件的發展。相關論文表示(shì),用Si或Sn對GaO進行N型摻雜時,可以實現(xiàn)良好的可控性。

盡管某些UWBG半導體(例如氮化鋁(lǚ)AlN,立方氮化硼c-BN和金剛石)在BFOM圖表中擊敗了(le)GaO,但它們的材料製備、器件加(jiā)工等環(huán)節受(shòu)到了嚴格的限製。換而言之,AlN、c-BN和金剛石仍然缺乏大(dà)規模產業化的技(jì)術(shù)積累。

圖:關鍵材料(Si,SiC,GaN,GaO)特性對比(IEEE)

相關統計數據顯示,從數據上看,氧化镓的損耗理論上是矽的1/3,000、碳化矽的1/6、氮(dàn)化(huà)镓的1/3,即在SiC比Si已經降低86%損耗的基礎上,再降低86%的損耗,這讓產業界人士對其(qí)未來(lái)有很高(gāo)的期待。

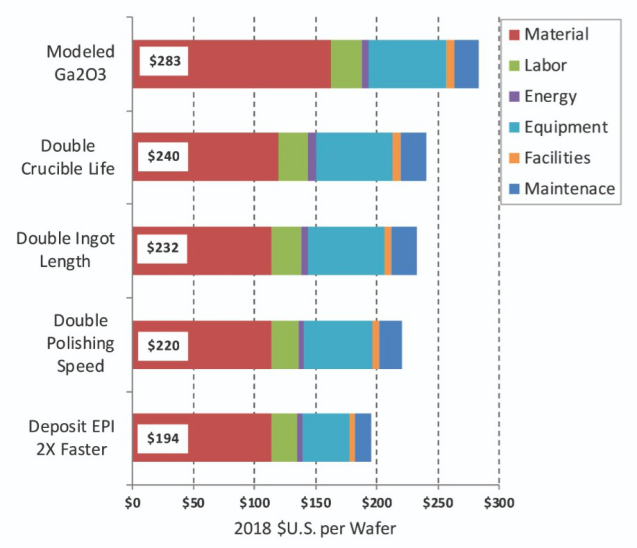

圖(tú):GaO成本構成(Compound Semiconductor)

而成本更是讓其成為一個吸引產業關注的另一個重要因(yīn)素(sù)。

SiC晶錠的製作普遍采用PVT法,將固態SiC加(jiā)熱至2500℃升華後(hòu)再在溫度(dù)稍低的高質量SiC籽晶上重新結晶,核心(xīn)難點(diǎn)在於:

1)加熱溫度高達2500℃,且SiC生長速度很慢(<1mm>

2)生長出的晶錠(dìng)尺寸遠(yuǎn)遠短於Si;

3)對籽晶要求很高,需要具備高質量、與所需晶體直(zhí)徑一致(zhì)等特點;

4)SiC晶錠硬度較高(gāo),加工及拋光難度大;

基於SiC襯底,普遍采用化學氣相沉積技術(CVD)獲得高質量外延層,隨(suí)後在外延層上進行功率器件的製造。由於(yú)SiC襯(chèn)底晶圓相比Si具有更高的缺陷密度(dù),會進一步幹擾外延層生長,外延層本身也會產生結晶缺陷,影(yǐng)響後續器件性能。

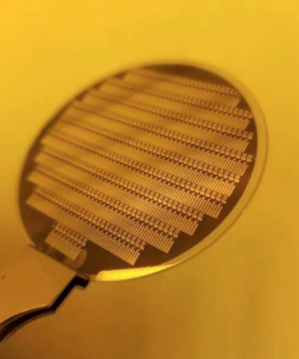

GaO和藍寶石一樣,可(kě)以從(cóng)溶液狀態轉化成塊狀(Bulk)單結晶狀態。實際(jì)上,通過運用與藍寶石晶圓生產技術相同的(de)導模法EFG(Edge-defined Film-fed Growth),日本NCT已試做出最(zuì)大直徑為6英寸(150mm)的(de)晶圓,直徑為2英寸(50mm)的晶圓已經開始銷售作研究開發方向(xiàng)的用途。這種工藝的特點是良品率高、成本低廉、生長速度快(kuài)、生長晶體尺寸大。

另一家Flosfia使用的“霧化法”已製作出(chū)4英寸(cùn)(100mm)的α相晶圓(yuán),成本已接近於矽。而碳化矽( SiC )與氮化镓 (GaN)材料目前隻能使用“氣相(xiàng)法(fǎ)”進行(háng)製備,未來成本也將繼續受到(dào)襯底高成本(běn)的阻礙而難以大幅度下降。對於 GaO來(lái)說,高(gāo)質量與大尺寸的天然襯底,相對於目前采用的寬(kuān)禁帶 SiC 與 GaN 技術(shù),將具備獨特且顯著的成本優勢。

氧化镓的研發及產業(yè)化現狀

因為擁有如(rú)此多的(de)優勢,氧化镓(jiā)被看作一個比氮化镓擁有更廣(guǎng)闊前景的(de)技術。

據市場調(diào)查公司--富士經濟於2019年6月(yuè)5日公布的Wide Gap 功率半導體元件的全球市場預測來看,2030年氧(yǎng)化镓功率元件的市場規(guī)模將會達到1,542億(yì)日元(約人民幣92.76億元),這個市場規模要比(bǐ)氮化镓功率元件的規模(1,085億日元,約人民幣65.1億元)還要大!

在SiC或GaN方麵,從產業鏈分工的角度(dù)來看,目前Cree、Rohm、ST都已(yǐ)形(xíng)成了SiC襯底→外延(yán)→器件→模塊(kuài)垂直供應的體係。而Infineon、Bosch、OnSemi等廠商則購買(mǎi)襯底,隨後自行進行外(wài)延生長並製作器件及模塊。

在氧化镓方麵(miàn),日本在襯底-外延-器件等方麵的研發(fā)全球領先。不過研究氧化镓功率元件並進行(háng)開發的並不是上述(shù)範疇(chóu)的大中型功率半導體企業,而是初創企業。

1、日本

據日本媒體2020年9月報道,日本經濟產業省(METI)正準備為致力於開發新一(yī)代低能(néng)耗半導體材料“氧化镓”的(de)私營企業和大學(xué)提供財政支持。METI將為2021年留出大約2030萬美元的資金,預計(jì)未來5年的投資額將超過8560萬美元。METI認為,日本公司(sī)將能夠在本世紀20年(nián)代末開始為數(shù)據中心、家用電器(qì)和汽車供應基於(yú)氧化镓的半導體。一(yī)旦氧化镓取代目前廣泛使用的矽材料,每年(nián)將減少1440萬(wàn)噸(dūn)二氧化碳的排放。

資料顯示, 日本(běn)功率元件方向的氧化镓(jiā)研(yán)發始於以下(xià)三位:日本國立信息(xī)通信(xìn)技術研究所(NICT:National Institute of Information and Communications Technology)的東脅正高先生、京都大學的藤田靜雄教授、田村(Tamura)製作所的倉(cāng)又朗人先生(shēng)。

NICT的東脅(xié)先生於2010年3月結束在美(měi)國大學的赴任並返回日本,以氧化镓(jiā)功率元件作為新的研發主題並進行構想。

京都大(dà)學的藤田教(jiāo)授於2008年發布了氧化镓深紫外線檢測和Schottky Barrier Junction、藍寶石(Sapphire)晶圓上的外延生長(zhǎng)(Epitaxial Growth)等研發成果後,又通過利用獨自研發的“霧化法”薄膜生產技術(Mist CVD法)致力於研發功率元件。

倉又先生在田村(Tamura)製作所(suǒ)負責研發LED方向的氧(yǎng)化镓單晶晶圓(yuán),並將應用在功率半(bàn)導體方向。

三人(rén)的接觸(chù)與新能源·產業技術綜合開發機構(NEDO)於(yú)2011年度提出的“節能革新技術開發事(shì)業(yè)—挑戰研發(事前研發一體型)、超耐高壓氧化镓功率元件的研發”這(zhè)一委托研發事業有一定關聯,接受委托的是(shì)NICT、京都大學、田村製作所等。可以說,由這一委托開啟了GaO功率(lǜ)元件的正式研發。

2011年(nián),京都大學投資成立了公(gōng)司“FLOSFIA”。在2015年,NICT和田村製作所合作投資成立了氧化镓產業化企業“Novel Crystal Technology”,簡稱“NCT”。現(xiàn)在,兩家公司都是日本氧化(huà)镓研發的中堅企業,必須強調的是,這也是世界上僅有的兩家能夠量產GaO材料及器件的企業,整個業界已經呈現出“All Japan”的景(jǐng)象。

(1)Flosfia

2011年由京都大學(xué)投資成立,在2017年獲得B輪融資(zī)750萬歐元(500萬(wàn)英(yīng)鎊),2018年三菱重工(gōng)和電裝(zhuāng)等大企業已經聯名參與了其C輪融資,累計融資接近5億人民幣。

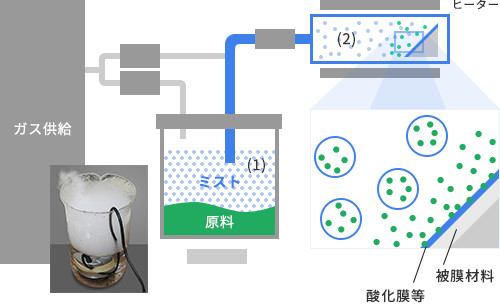

在對成本要求嚴格的電動汽車、“廉價化”的家電(diàn)等(děng)數碼機器方麵,碳化矽和氮化镓即使性能卓越,製造商也難以接受其價格,成本問題阻礙著產業界對(duì)新半導體(tǐ)的材料的導入。 FLOSFIA公司的“噴(pēn)霧幹燥法”(MistDry)先將氧化镓溶解於某種幾(jǐ)十(shí)種配方混合而成的溶液裏,然(rán)後將溶液以霧狀噴在藍(lán)寶石襯底上,在藍寶石基板上的溶液幹燥之前,就形成了氧化镓結晶。這(zhè)樣通過從(cóng)液態直接獲(huò)得GaO襯底,不需要(yào)高溫、超(chāo)潔(jié)淨的(de)環境,實現了(le)超低成本製造GaO。

圖:MistCVD原(yuán)理圖( Electronics Weekly)

圖:MistCVD原(yuán)理圖( Electronics Weekly)

這種溶(róng)液常溫下是液體,蒸發溫度不需要達到1,500度,幾百度就足夠,而且製作結晶的環境是在常溫空氣中,沒有任何高成本的環節。如果考(kǎo)慮做小尺寸,有望(wàng)可以製造出和矽同樣價格、比(bǐ)矽性能更好的半導體。

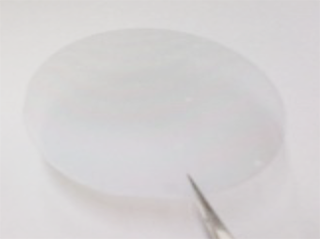

圖:直徑為4英寸的藍寶(bǎo)石襯底上形成的Ga 2 O 3薄膜(FLosfia官網)

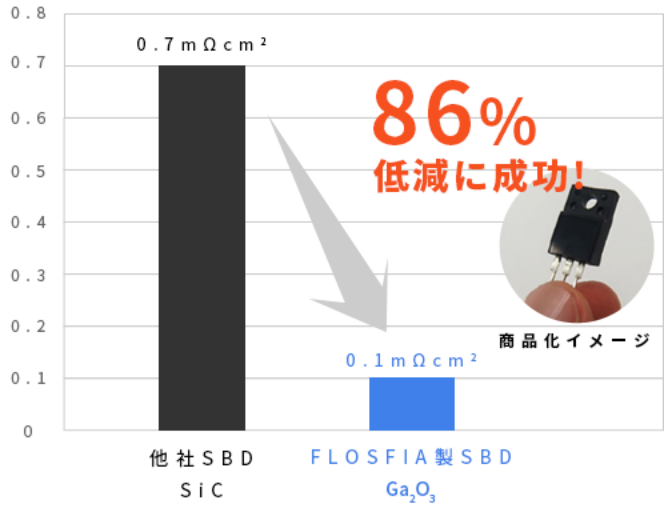

從官網可以看到,公司在2015年所首發的肖特基勢壘二極管(SBD)已經送樣,而其521V耐壓器件的導通電阻僅為0.1mΩ/cm²,855V耐壓的SBD導(dǎo)通電阻僅為0.4mΩ/cm²,損耗僅為SiC的1/7,由此足以見證新材料器件的優勢。

圖:Flosfia製作的超低導通電阻SBD(FLosfia官網)

因(yīn)為材料屬性的原因,有專家認為用氧化镓無法製造P型半(bàn)導體。但京都大(dà)學的Shizuo Fujita與Flosfia合作在2016年成功開發出了具有藍寶(bǎo)石結構的GaO常(cháng)關型晶體管(MOSFET)。

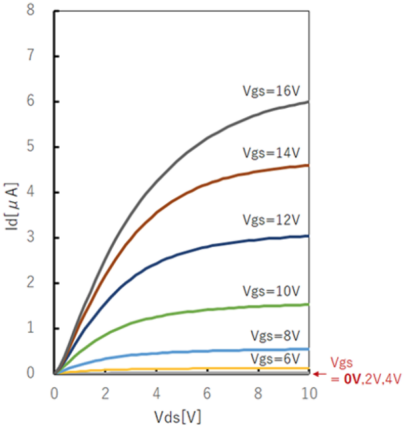

圖:常關GaO MOSFET的IV曲線(FLosfia官網)

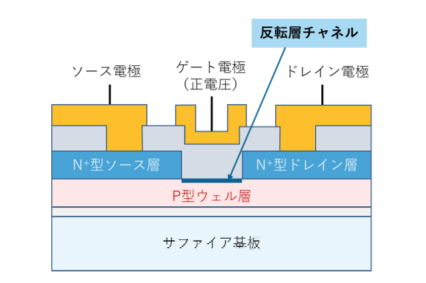

常關型MOSFET 的第一個α相GaO由N +源/漏極層、p型阱層、柵極絕緣體和電極組成。從IV曲線外推的柵極(jí)閾值電(diàn)壓為7.9V。該器件由新型p型剛玉半導體製成,其起到反型層的作用。團隊(duì)在2016年發現p型氧化銥Ir 2 O3,終於製作出了常(cháng)關GaO MOS。

圖(tú):常關型GaO MOSFET器件橫(héng)截麵示意圖(FLosfia官網)

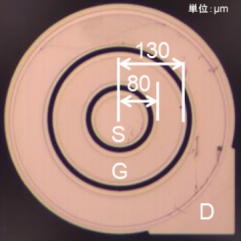

圖:常關型GaO MOSFET的光學顯微照片(FLosfia官網)

FLOSFIA總部位於日本(běn)京都,專(zhuān)門從事霧化學氣相(xiàng)沉積(jī)(CVD)成膜。利用氧化镓的物理特性,FLOSFIA致力於開發低損耗(hào)功率器件。該公司成功開發了一種(zhǒng)SBD,其(qí)具有目前可用的任何類(lèi)型的最低特定導(dǎo)通電阻,實現與降低功率相關的技術,比以前減少了90%。

2018年,電裝與FLOSFIA宣布(bù)合作研發新(xīn)一代功率半導體設備,旨在降低電動車用逆變器的能耗(hào)、成本、尺寸及重量。

同樣也(yě)是在2018年,電裝與Flosfia決(jué)定共同開發麵向車載應用的下一代Power半導體材料氧化镓(α相GaO)。據電裝表(biǎo)示(shì),通過這兩家公司對麵向車載的氧化镓(α相GaO)的(de)聯合(hé)開發,電動汽車的主要單元PCU的技術革新指日可待。此技術將對電動汽車(chē)的更(gèng)輕量化發展及節約能源降低耗電(diàn)起到積極作用,從而實現人、車、環境和諧共存。

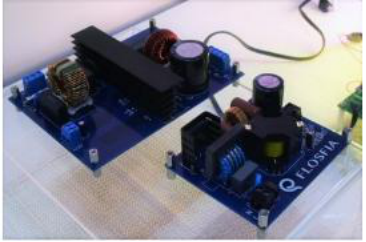

圖:Flosfia GaO評(píng)估板(集微網)

據EE Times Japan報道,FLOSFIA在2019年12月11日-13日召開的“SEMICON Japan 2019”上展示了GaO功率器(qì)件(jiàn)和評估板,並計劃於2020年進行全球範圍內首次GaO肖(xiāo)特基勢壘二極管的量(liàng)產(chǎn)。FLOSFIA方麵稱目前常關型(xíng)GaO MOSFET的溝道遷移率已遠遠超過了商用SiC,讓這項技術和產品有望應用於需要安全性的各種電(diàn)源中,並有(yǒu)望應用在電(diàn)動汽車和(hé)消費級快充(chōng)中,和SiC擁有同等水平或以(yǐ)上性能的GaO MOSFET價格也會更便宜。Flosfia計劃2021年實現GaO器(qì)件量產,業界正拭(shì)目以待。

(2)Novel Crystal Technology(以下簡(jiǎn)稱NCT)

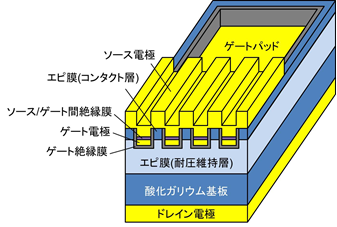

NCT成立於2015年,公司所采用的方案(àn)是基(jī)於HVPE生長的GaO平麵外延芯片,他們的目標(biāo)是加快超低損耗、低成本β相GaO功率(lǜ)器件的產品開(kāi)發。

資料顯示,NCT已經成功開發,製造(zào)和銷售了直徑最大(dà)為4英寸的氧化(huà)镓晶片。而在2017年11月(yuè),NCT與田村製作所(Tamura Corporation)合作成功(gōng)開發了世界上第一個由氧化镓外延膜製成的溝槽(cáo)型MOS功率晶(jīng)體管,其功(gōng)耗僅為傳統矽MOSFET的(de)1/1000。

圖:氧化镓溝槽MOS型功率(lǜ)晶體管的示意圖(NCT官網)

按照他(tā)們的規劃,從2019財年下半年開始,NCT將開始提供擊穿電(diàn)壓(yā)為650V的β相GaO溝槽型SBD的10-30A樣品。他們還打算從2021年開始推進大規模生產的準備工作。公司還(hái)致(zhì)力於(yú)快速開發100A級別的β相GaO功率器件。

此外,日本早稻田大學(xué)采用FZ法生長出β-Ga2O3單晶。在單晶生長過(guò)程中通入適量O2抑製β-Ga2O3分解,晶體生長速度為1~5mm/h,直徑最大為2.54cm,長度約為50mm。

2、美國

(1)空軍研究室(AFRL)

美國空軍研究室在2012年注意到了NICT的成功,研(yán)究員Gregg Jessen領導的團隊探索了GaO材料的特性,結果(guǒ)顯示,GaO材料的速度和高臨界場強在快速功(gōng)率開關和射頻功率應用中具有顛(diān)覆性的潛力(lì)。在這個成果的激勵下,Jessen建立了美國的GaO研究基礎,獲得了首批樣品(pǐn)。

圖(tú):AFRL製作的2英寸(cùn)帶有(yǒu)GaN外延層的Synoptics 氧化镓晶體管(Compound Semiconductor)

此後,Kelson Chabak接任團隊負責人,他們從唯一的商業供應商Tamura采購了襯底,並聯係了Tamura投資(zī)的NCT購買外延片,同(tóng)時也從德國萊布尼茨晶體(tǐ)生長研究所(IKZ)采購外延片。

Chabak表示:“我們之所以能夠成為該領域的領導者,是因為我們能夠盡早獲得材料”。

AFRL在2016年報告了一個有IKZ外延片製作的MOSFET,該器件在0.6um的G-S漂移區內承載電壓高達230V,意味著平均臨界場強達到了3.8MV/cm,大約是4倍於GaN的臨(lín)界場強,成為了“燎原之火”。

更重要的是,Chabak指出GaO的低熱(rè)導(dǎo)率並(bìng)不會阻礙其成為主流射頻功率器件的(de)因素,並用一些模型證(zhèng)明了倒裝芯片技術和背麵減薄(báo)技術相結合(hé),可以讓器件熱阻達到接近(jìn)SiC的水平。

AFRL目前致力於在短期內突破電子束光(guāng)刻技術引入到製程工藝中,並將晶體管的尺寸降到um以(yǐ)下,這樣將可使器件具(jù)備非常高的(de)速(sù)度和擊穿電壓,成為快速開關應用的有力競爭產品。

AFRL正在試圖突破GaO外延技術,並(bìng)且資(zī)助了諾(nuò)格公司的子(zǐ)公(gōng)司Synoptics開發GaO的襯底生長技術,當(dāng)各個環節具(jù)備之後,美國將是第二個徹底實(shí)現全產業鏈國產化的國家。

(2)美(měi)國(guó)紐約州立大學布法羅分校(UB)

據外媒報(bào)道,2020年4月,美國紐約州立大學布法羅分校(the University at Buffalo)正在研(yán)發一款基於氧化镓的晶體管,能夠承受8000V以(yǐ)上(shàng)的電壓,而且隻(zhī)有一張紙那麽薄。該團隊在2018年製造了一個由5微米厚(一張紙厚約100微(wēi)米)的氧化镓製成的MOSFET,擊穿電壓為1,850 V。該產品將用(yòng)於製(zhì)造更小、更高效的電子係統,應用在電動汽車、機車和(hé)飛機上。

3、德國

關於德國開展氧化镓研究的報道較少,目前僅看到德國萊布尼(ní)茨晶體生長研究所(IKZ)2009年開(kāi)始研(yán)發和生長GaO晶體,使用(yòng)提拉法,采用銥(yī)金坩(gān)堝,包括活動的銥(yī)金後加(jiā)熱器,生長出的晶體直徑為2英寸,長度為40~65mm,晶(jīng)體的結晶特性較好。此外,其(qí)也為美國AFRL供(gòng)應了GaO外(wài)延片。

4、中國

我國其(qí)實開展氧化镓研究已經十餘年,但是(shì)直到近年(nián)來46所的(de)技(jì)術突破(pò)才實現了距離產業化“一步之遙”,從公開資料能了解到目前(qián)從事GaO材(cái)料和器(qì)件研(yán)究的單位和企業,主要是中電科(kē)46所、西安電子科技大學、上海光機所(suǒ)、上(shàng)海微係統所、複旦(dàn)大(dà)學、南京大學等高校及科研院所,科技成果轉(zhuǎn)化的公司有(yǒu)北(běi)京镓族科技、杭州富加镓業。國(guó)內(nèi)團隊未見關於GaO MOS的報道。

(1)中(zhōng)電科46所(suǒ)

據觀察(chá)者網在2019年2月的報道,中國電科46所經過多年氧化镓晶(jīng)體生長技術探索,通過改進熱場結構、優化(huà)生長氣氛和晶體生長工藝,有效解決了晶體生長(zhǎng)過程中原料分解(jiě)、多晶形成、晶體開裂等問題,采用導模法成功在2016年製備出國內第一片高質(zhì)量的2英寸氧化镓(jiā)單晶,在2018年底製備出國內第一片高(gāo)質量的4英寸氧化镓單晶(jīng)。報道指出,中國電科(kē)46所製備的氧化镓單晶的(de)寬度接近100mm,總長度(dù)達到250mm,可加工(gōng)出(chū)4英寸晶圓、3英(yīng)寸晶圓和(hé)2英寸晶圓。這也是目前為止國內唯(wéi)一能夠達到該尺寸的記錄保持者。

(2)西電大學/微係統所

據中國科(kē)學院上海(hǎi)微係統與信息技術研究所報道,在2019年12月(yuè),中國科(kē)學院上海微係統與(yǔ)信息技術研究(jiū)所研究員歐欣課題組和西安(ān)電子科(kē)技大學郝躍課題組教授(shòu)韓根全攜手,在氧(yǎng)化镓功率器件領(lǐng)域取得了新進展。歐欣課題組和韓根全課(kè)題組利用“萬能離子刀(dāo)”智能剝離與轉移技(jì)術(shù),首次(cì)將晶圓級β相GaO單晶薄膜(400nm)與高導熱的Si和4H-SiC襯底晶圓級集成,並製備出高性能器(qì)件。報道指出,該工作在超寬禁帶材料與功率器件領(lǐng)域具有裏程碑式的重要意義。首先,異質集成為(wéi)GaO晶圓散熱問題提供了最優解決方案,勢必(bì)推動高性能GaO器件研究的發展;其次,該研究(jiū)將為我(wǒ)國GaO基礎研究和工程(chéng)化提供優(yōu)質的高導熱襯底材料,推(tuī)動GaO在高功率(lǜ)器件領(lǐng)域(yù)的規模化應用。

(3)複旦大學

在2020年6月,複旦(dàn)大學方誌來團(tuán)隊在(zài)p型氧化镓深紫(zǐ)外日盲探測器研究中取得重要進展。報道表示,方誌來團隊采用固-固相變(biàn)原(yuán)位摻雜技術,同時實現了高摻雜濃度、高晶體質量與(yǔ)能帶工程,從而部分解決了氧化镓的p型摻雜困難(nán)問(wèn)題。

(4)北京镓族科技

資料顯示,北京镓族科技有限公司成(chéng)立於2017年年底,是(shì)國(guó)內首家、國際第(dì)二家專(zhuān)業從事第四(sì)代(超寬禁帶)半導體(tǐ)氧化镓材(cái)料開發及(jí)應(yīng)用產業化的高科技公(gōng)司,是北京郵(yóu)電大學的(de)唐為(wéi)華老師從2011年以來致力於氧(yǎng)化镓材料及器件形成(chéng)科研成果的(de)產業化平台。

公司研發和生產基於新型超(chāo)寬(kuān)禁帶半導體(tǐ)材料氧(yǎng)化镓的高質量單晶與外延(yán)襯底、高靈敏度日盲紫(zǐ)外探測器件、高頻大功率器件,已與合作單位一起已(yǐ)經實(shí)現1000V耐壓的肖特基二極管模(mó)型製作,並已經實現5000V耐壓(yā)的MOSFET模型(xíng)製(zhì)作,開(kāi)發出氧化镓基日盲紫外探測器分立器(qì)件和陣列(liè)成像器件,為深紫外光電器件提供了良好解決方(fāng)案,可支持極弱火焰和極弱電弧實(shí)時(shí)檢測等,並已推出係統化模塊。公司已申請40餘項專利(lì),完成了產業中試的前期技術、人員、軟硬件等量產化要(yào)求的所有準(zhǔn)備工作。公司擁有廠(chǎng)房麵積1500平米,涵蓋完整的產業中試產線,具備(bèi)研發和小批量生產能力,初步構建了氧化(huà)單(dān)晶襯底、氧化镓異質/同質外延襯底生產和研發平台。未來將不斷完(wán)善晶體生長、晶體加(jiā)工(gōng)、外延(yán)薄膜(mó)性能測(cè)試、微納加工、聯合研發等六大平台搭建。

(5)杭州(zhōu)富加镓業

據官網信(xìn)息,公司成立於(yú)2019年12月(yuè),注冊資金500萬,是(shì)由(yóu)中國科學院上海光學精密機(jī)械研究所與杭州市富陽區政府共建的“硬科技”產業化平台——杭州光機所孵化(huà)的科技型企業。

富(fù)加镓業專注(zhù)於寬禁(jìn)帶半導體(tǐ)材料研發,公(gōng)司核心創始人具有中科院(yuàn)博士、劍橋(qiáo)大學博士等材料領域的深厚背景,團隊成員主要來自中國科學院、美(měi)英海歸等業內資深人才,研發(fā)人(rén)員中碩士以上比例達到80%;公司廠房麵積八千餘平米,擁(yōng)有多台大尺寸導模法晶體生長爐、多氣氛晶體退火(huǒ)爐、高精密拋光機等儀器設備,為公司的發展提供了基礎支撐和持續(xù)創新動力硬件(jiàn)保證。

富加镓業最初技術來源於中科院上海光機所技術研發團隊,該團隊是我國最早從事氧化镓晶體生長的團隊,從(cóng)04年開始即開展研究。富加镓業專業從(cóng)事氧化镓單晶材料設計、模擬仿真、生長及性能表(biǎo)征等工作,形成了較鮮明的特色和優勢。我們注重知識產權保護和氧化镓相(xiàng)關基礎探索(suǒ)研(yán)究工作,在全球範圍內對氧化镓晶體材料生長及上下遊應用領(lǐng)域的專利進行布局,申請進(jìn)入歐盟、美國、日本、韓國、新(xīn)加坡等(děng)國家(jiā)。團隊的氧化镓晶體材料及器件基礎研(yán)究成果,多篇科研論文已發表在國際頂級學術期刊上(shàng),與全球(qiú)科研工作者(zhě)共享最新研究成果,共(gòng)同推動全球第四代半導體相關行業的發展。

(6)其他

山東大學采用金屬有機化學氣相沉積(MOCVD)法研究了β相GaO薄膜的生長及其光學性質。北京郵(yóu)電大學、電子科技大學、中山大學也分別獨立開(kāi)展了β相GaO薄膜及日盲紫外(wài)探測器的研究,已取得了一(yī)些重要的研究(jiū)成果,但基本未見(jiàn)在晶體材料方麵(miàn)的相(xiàng)關(guān)報道。

5、其他

印(yìn)度的Raja Ramanna先進技術中心采用類似EFG的方法,生長出直徑5~8mm、長度40~50mm的低(dī)缺陷β相GaO單(dān)晶,(400)麵XRC半高寬約為0.028°。

葡萄(táo)牙聖地亞哥大學采用激光加熱(rè)浮區法生長(zhǎng)出了離子摻雜和非(fēi)摻的低缺陷β相GaO晶體光纖。

隨著電動車和便攜式用電的需求成為(wéi)主流,功率器件的重要(yào)程(chéng)度日益提高,而日本已經明顯在第四代半導體(tǐ)的氧化(huà)镓材料方麵處於領先優勢,日本半導體界也將GaO作為日本半導體產業“複興的鑰匙”,已在國內掀(xiān)起研(yán)發和應用的熱潮(cháo)。與此同時,美國、中(zhōng)國、歐洲等也正在試圖追趕(gǎn),可以想到的是,美日雙方從材料供應到技(jì)術合作必然要比中日合作更加深入,這場功率器件競賽已然拉開帷幕,而中國將可(kě)能獨自前行。

功率半導體的(de)行業特征適合氧化镓器件的爆發式增長

功率半導體(tǐ)用於(yú)所有電力電子領域,市場成熟穩定且增速緩慢。但是,業界對於更大功率(lǜ)(充放電更快)、更(gèng)高效節能(減少發熱更安全環保)、更小體積和重量(更便攜易安裝維(wéi)護)以(yǐ)及更低(dī)成本(更廣闊的應用和市場)的追求是永無止(zhǐ)境的。因此近年來,新能源汽車、可再生能源(yuán)發電、變頻家電、快充等(děng)新(xīn)應用領域迎來了新的巨大增長點。

①行業(yè)特征一:不需要追趕摩爾(ěr)定律,一般使用0.18~0.5um製(zhì)程即可,倚重材料(liào)質量,對材料和器件的生產工藝要求高,因整(zhěng)體趨向集成(chéng)化、模塊化,需要開發新的封裝(zhuāng)設計。

l 設(shè)計環(huán)節:功率半導體電路結構簡單,不需要像數字邏輯芯片在架(jià)構、IP、指令集、設計流程、軟件工具等(děng)投(tóu)入大量資本。

l 製造環節:因不需(xū)要追趕(gǎn)摩爾定律,產線對先進設備依賴(lài)度不高(gāo),整體資本支出較小。

l 封裝環節:可分為分立器(qì)件封(fēng)裝和模塊封裝,由於(yú)功率器件對可靠性要求非常高,需采用特殊(shū)設計和材料,後(hòu)道(dào)加工價值量占比達35%以上,遠高於(yú)普通數(shù)字邏輯芯片的10%。目前,根據在(zài)研項目和產品(pǐn)布局看,國內企業開始向價值量更高的中(zhōng)高端(duān)產品轉型(xíng)。

②行業特征(zhēng)二:功率半導體行業一般采用IDM模式,更適合企業做大做強。上(shàng)遊的襯底、外延企業雖(suī)可以成為單獨環節,但如特征(zhēng)一所述,工(gōng)藝占比很高,芯片設計和製造環節是要(yào)集成在一起的,否則將喪失技術進步的能力,並且產(chǎn)能受到(dào)限製(zhì),因此委外代工僅(jǐn)可作為(wéi)低端產(chǎn)品的(de)產能補充。

③行業(yè)特征三:新能源車等新興應用不斷推動新半導體材料興起。

氧化镓單晶材料在功率電子器件方麵具有極大(dà)的應用潛力。典型的應用領域包括:電動汽車、光伏逆變(biàn)器、高鐵輸電、軍用電磁軌道炮、電磁彈射、全電(diàn)艦艇推進等;除此之外,氧化镓自身即有不(bú)錯的(de)射頻特性,當前由(yóu)於低成本及與GaN的低失配(pèi)的特性,還可用於GaN材料的外(wài)延襯底,GaN及HEMT具有功(gōng)率密度高、體積小、可工作在40GHz等優點,是5G基站攻(gōng)略放大器的首(shǒu)選材料。因(yīn)此(cǐ),5G行(háng)業的迅速發展也將帶動氧化镓單晶襯(chèn)底產業的迅速發展。

新(xīn)能源、5G等新(xīn)興(xìng)應用加(jiā)速第三代和第四代半導體材料產業化需求,我(wǒ)國市場空間(jiān)巨大且有望在該領域(yù)快速(sù)縮短和海外企業的差距。

①天時:第四代材料在高功率、高頻率應用場景具有(yǒu)配(pèi)合第三代半導體取代矽材的潛力,行業整(zhěng)體(tǐ)都處於產業(yè)化起步階段(duàn)。

②地利:受下遊新能源車、5G、快充等新興市場需求以及潛在的矽材替換市場驅動,目前深入研究和產業化方(fāng)向以SiC和(hé)GaN為主,GaO的技(jì)術儲備較(jiào)弱,真正有(yǒu)技術(shù)的(de)公司麵對的競爭壓力小。

③人和:第四代半導體核(hé)心難點在材料製備,材料端(duān)的突破將獲得極大的市場價值,可獲得國家在政策和資金方麵的大力支持。

我國發展氧化镓的機遇與挑戰

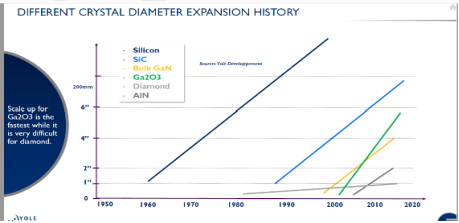

從Yole的報道中可以看出(chū),綠色線(xiàn)代表的GaO尺寸以(yǐ)前所未有的斜(xié)率快速增(zēng)長,這(zhè)得(dé)益於其材料可(kě)以通過上文提到(dào)的液相法進行生長,且(qiě)已(yǐ)經(jīng)接(jiē)近目前SiC和GaN的最大商用化尺寸。

矽基材料經過了50年(nián)的(de)發展,達到了目前的12寸。

SiC材料的最大尺寸(cùn)記錄是近日更名為Wolfspeed的美國Cree公司所推出的8英寸襯底樣品,其(qí)尚未導入大規模商業化,產業界剛剛準備規模化生產基於6英寸襯(chèn)底的功率器(qì)件。

由於國內LED產業的高度發展,業(yè)界基於8英寸矽基GaN的功率電子器件發展相對較快。

如此看來,GaO很有可能在尺寸方麵,即大規模製(zhì)造的可能性和成本方麵對上述造成後來者居上的威脅。